铝型材生产过程中表面划伤原因及解决方法

铝型材生产过程中表面划伤原因及解决方法,

铝型材表面有划痕缺陷。特性的反映,铝型材表面呈片状出现乌白带齿线或粗麻面。

原因:人为和设备和工具的可视原因。

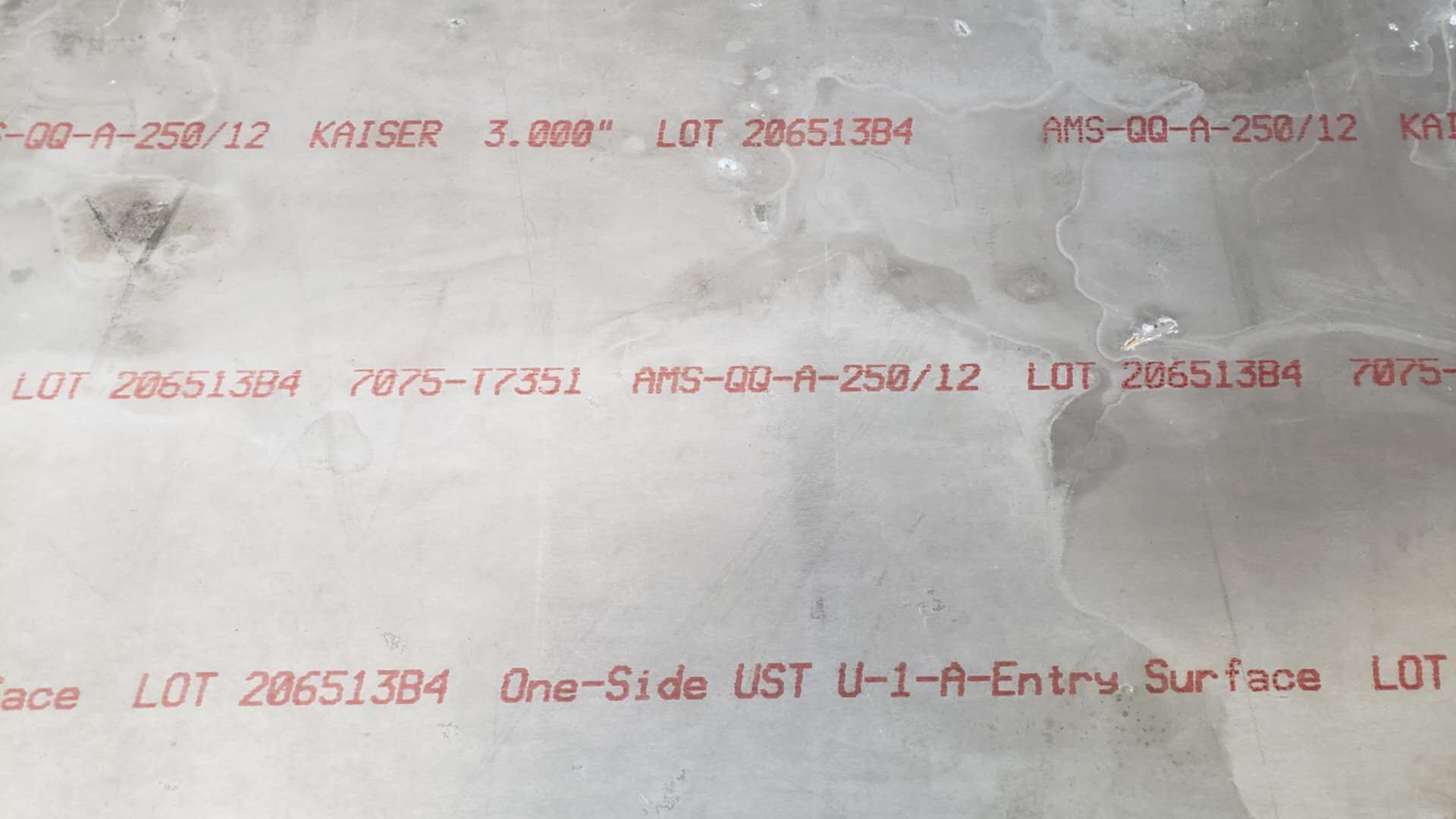

(1)双孔(多孔)以上模具冲压的型材,由于出模孔时速度不均匀,型材长度不均匀,该高温下出口处相互伤害的型材,产生具有一定宽度的片状乌白色粗糙麻面,氧化的型材冲压面呈暗黑色,是冲压中的废品。

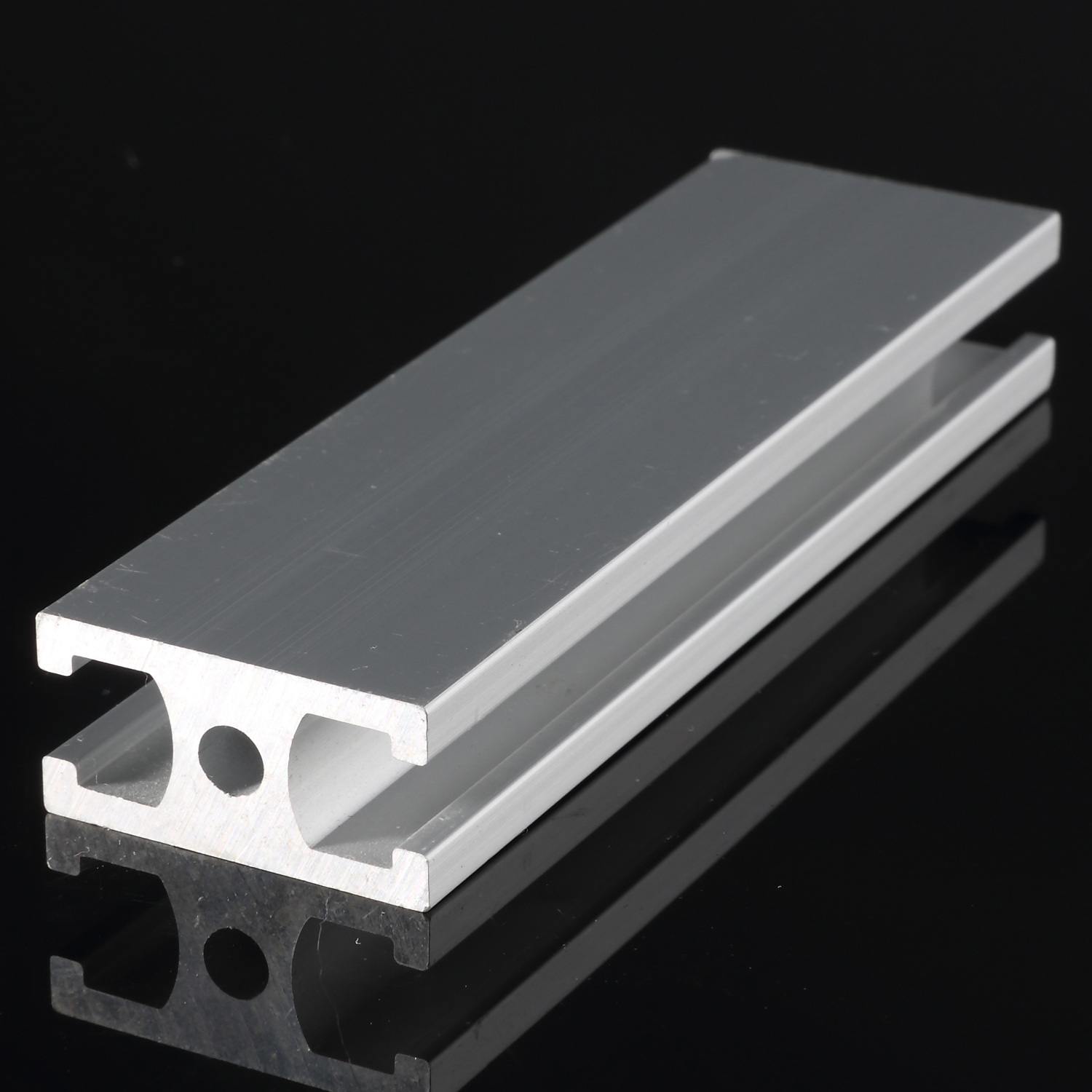

(2)模具使用时间过长,模具空刀、支撑垫、专用垫等出口附着大量铝金属,模具流径模具空刀、支撑垫、专用垫时,损伤模具。这种情况很少发生。

(3)冷床型材,架子不整齐,检查型材时,抽动其中一根,相互摩擦,型材片状带齿擦伤(常温),特别是型材平面宽的型材(大方管、半通材、按钮等),弯曲圆弧的型材表面擦伤的可能性很高

(4):锯片成品锯片上,储藏架、框架型材排列拥挤,提取其中一根,容易引起彼此的伤害,有棱角会引起型材的刻划。

(5)各操作工序不及时处理产生(粘接)的铝屑也是损伤的主要原因。

(6)运输中摇晃过大,隔板固定不良。

消除方法:

(1)挤出模孔的型材速度不均匀,长度不均匀时,尽量采用修模调整。3孔以上型材长度不均匀,采用石墨板(高温毡)分离的方法,使多孔型材不摩擦,受伤。

(2)模具组装前必须检查:模具空刀、支撑垫孔、专用垫孔是否能满足型材出料大小的要求,是否粘贴白铝,应尽快清除。防止模具垫铝在垫温达到150度左右时涂石墨油。

(3)拉伸型材必须一根一根地进行,锯切的型材不得重叠两层以上的型材。

(4)冷床、送料台、锯片台等平台上的型材不得堆积。型材之间保持距离,后道工作人员尽快操作,防止型材之间的摩擦和冲突。

(5)锯切包装框包装等工序每次吹铝屑(根、支),再次操作。

(6)运输过程中包裹牢固,避免型材移动。表面要求高的,用塑性(泡沫)纸分支包装。启动旋转缓慢,行驶稳定,注意急刹车!

总结

伤口产生的是型材和金属(包括铝)之间的吻产生的印记。原因主要是人的因素(与设备模具无关):操作上不遵守规则,动作粗糙,思想上无视,行动滞后,不重视细节,光线不明时漏检,型材出库包装,客户退货后才发现,成本重叠,最终废弃。由于人为原因,人很难正视纠正的因素,重复频繁的感慨率极高。因为每个过程都有可能出现,所以工程之间经常互相推诿、谴责和抱怨,而不是从自己的分析中避免,甚至在一些员工眼中成为合理的存在!

附件:接触、按压、伤口。

挤压型材表面的专业、碰撞、挤压伤都是人为的。有时确实是设备问题,但是可以通过人的操作和必要的设备维护来消除缺陷。操作时按防划程序进行,作为企业生产质量管理部门,应健全生产质量管理法规,培训操作人员操作技能,提高质量意识。