6082-T6铝板分拣机导轨表面硬化处理技术

6082-T6铝板分拣机导轨表面硬化处理技术

在现代工业自动化领域,铝板分拣机的性能直接影响生产效率和产品质量。作为分拣机的核心部件,导轨的耐磨性和使用寿命至关重要。6082-T6铝合金因其优异的强度、耐腐蚀性和加工性能,成为导轨材料的理想选择。然而,铝合金表面硬度不足的问题限制了其在高速、高负荷工况下的应用。本文将系统介绍6082-T6铝板分拣机导轨的表面硬化处理技术,分析不同工艺的优缺点,并探讨技术选型的关键因素。

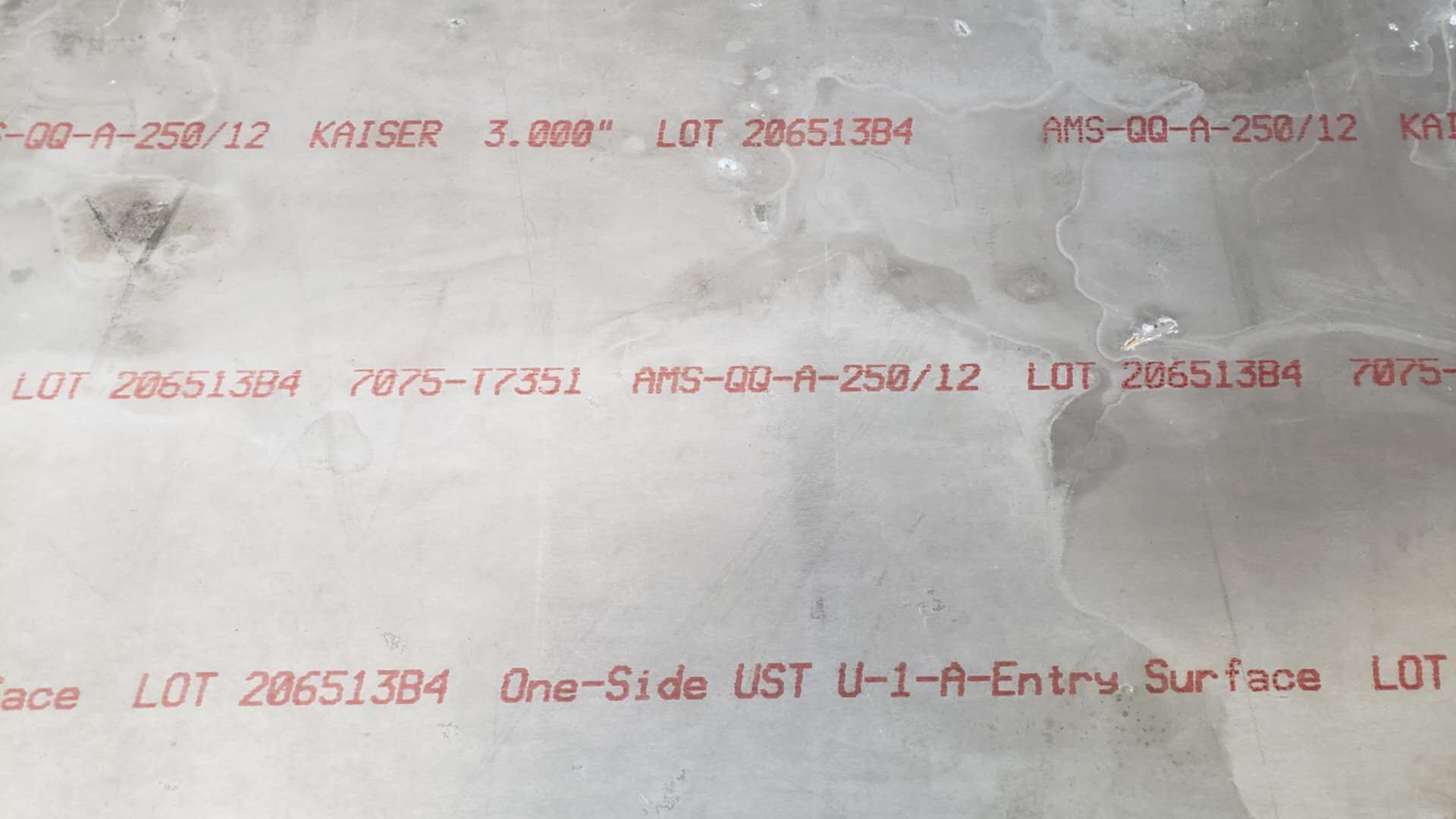

一、6082-T6铝合金的材料特性

6082-T6铝合金属于Al-Mg-Si系可热处理强化合金,经过T6固溶时效处理后,其抗拉强度可达310MPa以上,屈服强度超过260MPa。该材料具有三大显著优势:一是良好的机械加工性能,便于精密导轨的成型加工;二是优异的焊接性,适合复杂结构件的制造;三是耐大气腐蚀能力强,适合工业环境使用。但原生表面硬度仅为100HV左右,难以满足分拣机导轨对耐磨性的要求,必须通过表面硬化处理提升性能。

二、主流表面硬化处理技术对比

-

微弧氧化技术

微弧氧化是通过电解液中的高压放电,在铝合金表面原位生长陶瓷层的工艺。处理后的6082-T6导轨表面可形成厚度30-100μm的Al2O3陶瓷层,显微硬度达到1500-2000HV。该技术具有三大特点:一是处理温度低(<100℃),不会引起基体变形;二是陶瓷层与基体为冶金结合,结合强度超过50MPa;三是可同步实现耐磨、绝缘、耐蚀等多功能改性。但设备投资较大,单件处理成本较高。 -

硬质阳极氧化技术

采用硫酸系电解液在低温(0-5℃)条件下进行阳极氧化,可获得25-50μm的氧化膜,表面硬度400-600HV。该工艺的优势在于:一是工艺成熟,配套设备普及度高;二是氧化膜孔隙率可调,便于后续封孔或润滑处理;三是成本相对较低,适合批量生产。但存在膜层脆性较大、厚度均匀性控制要求高等技术难点。 -

等离子体电解渗氮技术

在含氮等离子体环境中,通过辉光放电使氮原子渗入铝表面,形成5-15μm的硬化层。表面硬度可提升至800-1200HV,同时保持基体的韧性。该技术的突出优点是处理温度适中(400-450℃),能耗较低,且能实现复杂形状工件的均匀处理。但深层渗氮效率较低,适合对尺寸精度要求高的精密导轨。

三、技术选型的关键考量因素

-

工况匹配性原则

对于高速分拣机(线速度>2m/s)的导轨,优先选择微弧氧化技术,其高硬度和自润滑特性可有效降低摩擦系数。中低速工况(0.5-2m/s)可选用硬质阳极氧化,通过优化电解液配方可将摩擦系数控制在0.15-0.25之间。 -

成本效益分析

以处理1平方米导轨面积为例:微弧氧化综合成本约300-500元,硬质阳极氧化为150-250元,等离子渗氮为200-350元。需结合设备折旧周期计算全生命周期成本,通常微弧氧化处理的导轨使用寿命可达5年以上,性价比优势明显。 -

环保合规要求

硬质阳极氧化需处理废酸液,微弧氧化废水含少量重金属,均需配套环保设施。等离子渗氮作为干式工艺,更符合绿色制造趋势。新建项目建议优先考虑通过ISO 14001认证的清洁生产工艺。

四、技术创新方向

-

复合处理工艺

研发微弧氧化+PTFE复合镀层技术,在陶瓷层表面形成5-8μm的有机润滑膜,可使摩擦系数降至0.05以下。实验数据显示,这种复合处理导轨的磨损量比单一处理降低70%以上。 -

智能化控制系统

采用PLC控制硬化处理过程的电流密度、温度等参数,配合机器视觉在线检测膜层质量,可将产品合格率从传统工艺的85%提升至98%以上。 -

新型合金开发

在6082合金中添加0.1-0.3%的Sc元素,经特殊热处理后,基体硬度可提升20%,为表面硬化提供更优的基底材料。

结语

选择适宜的导轨表面硬化技术,需要综合考虑材料特性、工况条件、生产成本等多维因素。随着复合处理和智能控制技术的发展,6082-T6铝板分拣机导轨的服役性能将实现新的突破。建议企业在技改项目中,结合自身产品定位,选择具有技术延展性的处理方案,为后续升级预留空间。