3003铝板冷藏车厢体蒙皮焊接变形控制技术规范

在冷藏车制造领域,3003铝合金因其优异的耐腐蚀性、导热性和加工性能,成为厢体蒙皮的首选材料。然而铝合金焊接过程中产生的热变形问题,直接影响车厢密封性和外观质量。本文将从材料特性、工艺设计和过程控制三个维度,系统阐述3003铝板焊接变形的控制技术要点。

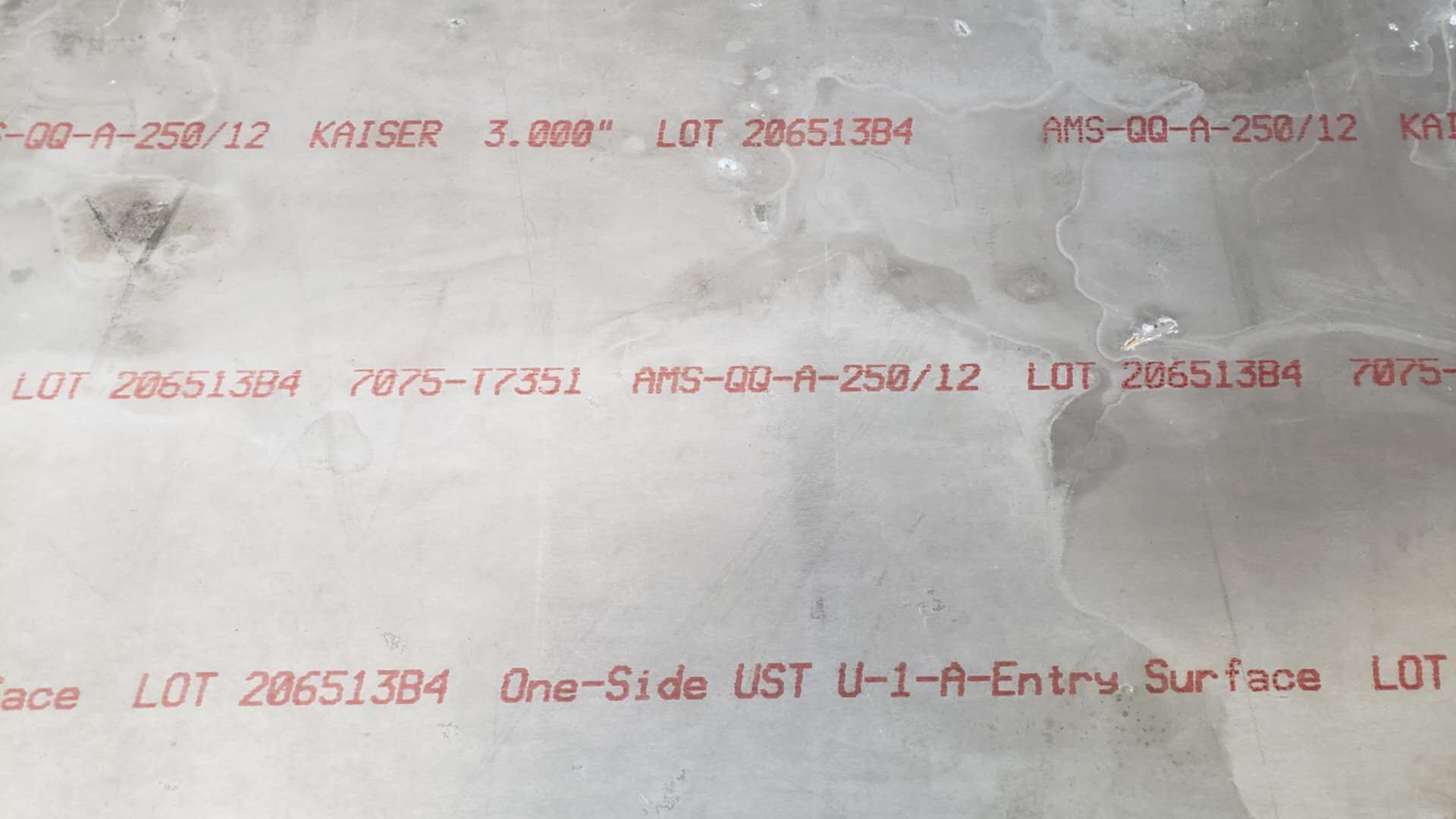

一、材料特性与变形机理分析 3003铝合金属于Al-Mn系合金,锰含量控制在1.0-1.5%之间,其热膨胀系数达23.6×10⁻⁶/℃,是钢材的1.5倍。焊接时局部加热至600-650℃时,材料屈服强度下降约80%,在冷却过程中产生明显的收缩变形。经实测数据表明,3mm厚3003铝板对接焊时,纵向收缩量可达1.2-1.8mm/m,角变形量达3-5°。这种变形主要表现为波浪形失稳和角变形两种形态,前者源于焊缝纵向收缩引起的压应力,后者由厚度方向不均匀收缩导致。

二、工艺设计控制要点 1 接头设计规范 推荐采用带锁边的搭接接头形式,搭接宽度不小于25mm。实验数据显示,与传统对接接头相比,锁边搭接结构可使横向收缩量降低40%。坡口角度控制在60±5°,钝边厚度保持1-1.2mm,可有效减少熔敷金属量。对于长度超过2m的焊缝,应采用分段对称焊接法,将整条焊缝划分为若干300-400mm的区段,跳焊顺序执行。

2 焊接参数优化 使用MIG焊时,3mm厚度板材的规范参数应为:电流160-180A,电压20-22V,送丝速度6-8m/min,保护气体采用Ar+30%He混合气,流量保持15-18L/min。脉冲MIG工艺参数需设定基值电流80A,峰值电流220A,频率80Hz。值得注意的是,焊接速度应严格控制在35-45cm/min范围内,速度每降低10cm/min,热输入量增加15%,相应变形量增大20%。

三、过程控制关键技术 1 工装夹具系统 必须使用三维可调式真空吸附夹具,真空度不低于-0.08MPa。定位压块间距不大于150mm,在焊缝两侧50mm范围内设置辅助压紧点。对于弧形蒙皮部位,需配备与工件曲率一致的仿形垫板。实际应用表明,合理的夹具系统可减少60%以上的焊接变形。

2 温度场调控 预热温度控制在80-100℃区间,采用红外测温仪实时监控。多层焊时层间温度不超过120℃。推荐在焊缝背面加装铜质冷却衬垫,通水冷却水温宜保持在15-25℃。对比试验显示,主动冷却措施可使角变形量从4.2°降至1.8°。

3 焊后整形工艺 对于已产生的变形,可采用局部火焰校正法,使用中性焰加热至250-300℃,加热区呈直径30-50mm的圆形区域。机械校正应使用液压校平机,压力梯度控制在5MPa/s以内。需特别注意,校正量应预留0.3-0.5mm的回弹余量。

四、质量检验标准 变形检测采用激光全站仪配合数字摄影测量系统,平面度公差要求为:每米长度内不超过1.5mm,全长范围内不超过4mm。焊缝外观需满足GB/T 22087-2008标准,咬边深度小于0.3mm,错边量不超过板厚的10%。密封性检测采用负压法,在车厢内建立-500Pa真空环境,压力衰减率应小于50Pa/min。

五、典型案例分析 某冷藏车生产企业对6.8米厢式车顶板焊接工艺改进后,关键指标显著提升:焊接变形量从原来的4.2mm/m降至1.1mm/m,校正工时减少65%,产品一次合格率由78%提高到96%。主要改进措施包括:采用脉冲MIG替代传统直流焊接,增加背冷装置,优化焊接顺序为中间向两端分段退焊。

通过系统化的工艺控制和技术创新,3003铝板冷藏车厢体的焊接变形问题可以得到有效解决。未来发展方向包括:开发低热输入激光-MIG复合焊接技术,应用基于机器视觉的实时变形监测系统,以及建立焊接参数-变形量的数字孪生预测模型。这些技术的应用将进一步提升铝合金冷藏车厢体的制造精度和生产效率。