6A02航空铝板直升机地板抗冲击吸能结构设计

6A02航空铝板直升机地板抗冲击吸能结构设计

随着航空工业的快速发展,直升机作为重要的空中交通工具和军事装备,其安全性能日益受到关注。直升机地板作为机身结构的重要组成部分,不仅需要承受日常载荷,还需在紧急着陆或坠毁时提供有效的抗冲击保护。6A02航空铝板因其优异的综合性能,成为直升机地板设计的理想材料。本文将深入探讨基于6A02航空铝板的直升机地板抗冲击吸能结构设计原理、关键技术及实际应用。

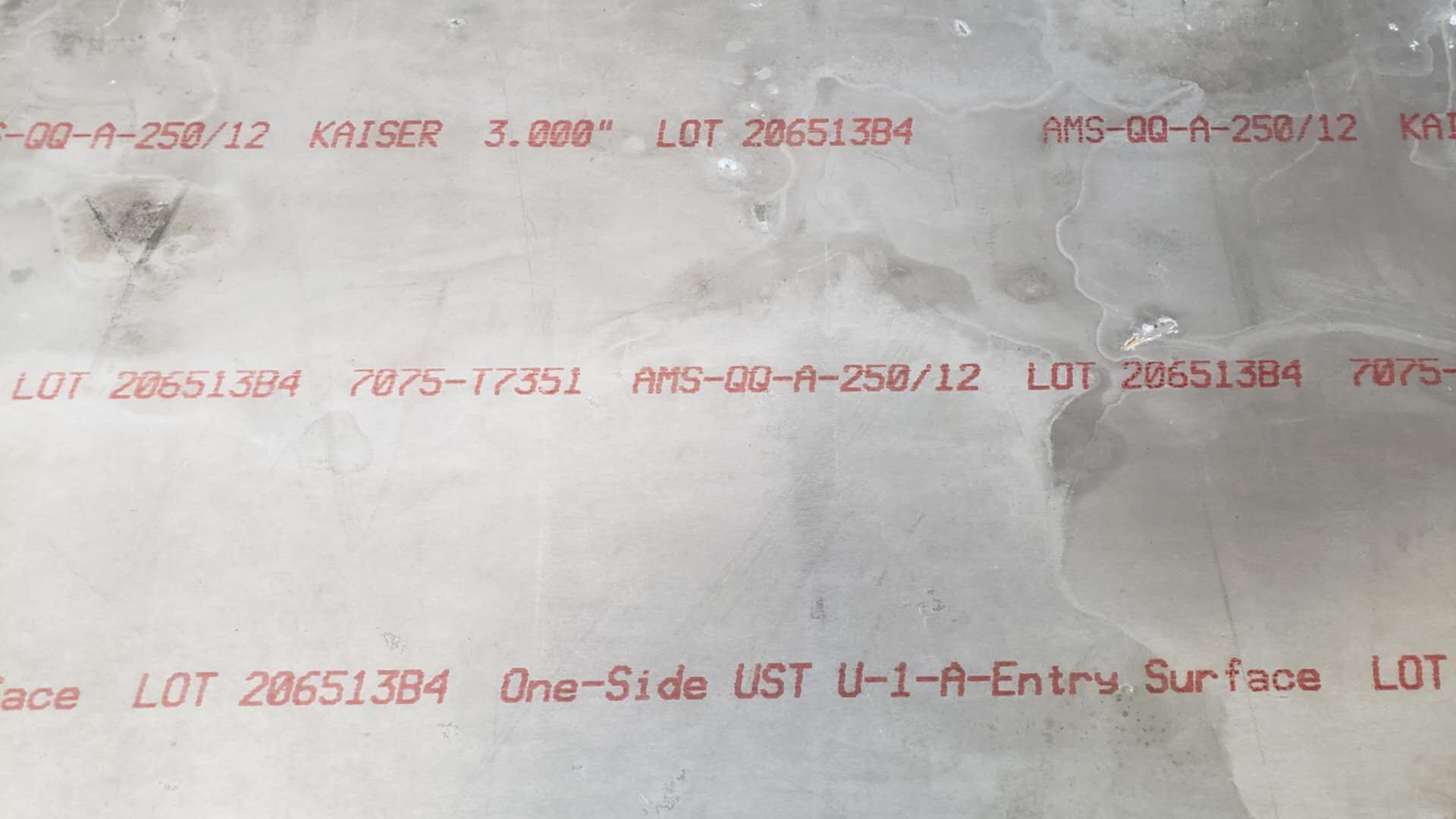

6A02铝合金属于Al-Mg-Si系可热处理强化合金,具有中等强度、良好的耐腐蚀性和焊接性能。其典型力学性能为:抗拉强度295-340MPa,屈服强度≥245MPa,延伸率≥10%。相比传统钢材,6A02铝板的密度仅为2.7g/cm³,可实现显著的减重效果。该材料在固溶处理和人工时效后,能获得更优的强韧性匹配,特别适合承受动态冲击载荷的应用场景。

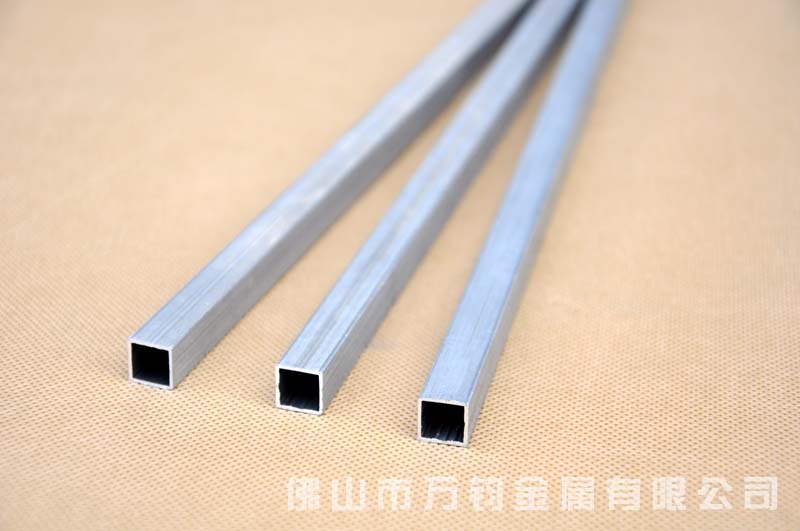

直升机地板抗冲击设计的核心在于构建多级能量吸收机制。当冲击发生时,结构应通过可控的塑性变形耗散动能,同时保持足够的完整性以避免乘员舱侵入。基于6A02铝板的典型吸能结构采用三层设计:上层为3mm厚的波纹板,中层为20mm蜂窝夹芯,下层为2mm平板的组合。波纹结构通过诱导有序折叠变形,可将冲击能量转化为塑性功;蜂窝夹芯则通过胞元壁的渐进压溃实现稳定的能量吸收。实验数据显示,这种结构在15m/s冲击速度下,能量吸收效率可达75%以上。

有限元仿真在结构优化中发挥关键作用。采用LS-DYNA软件建立显式动力学模型时,需特别注意材料本构关系的准确性。对于6A02铝板,应使用Johnson-Cook模型表征其应变率敏感性,参数设置需包含应变硬化系数(n=0.15)、应变率敏感系数(C=0.008)和温度软化系数(m=1.2)。网格划分时,在预期变形区域采用5mm尺寸的四边形壳单元,非关键区域可适当放大至10mm以提高计算效率。通过参数化分析发现,当波纹板倾角为60°、蜂窝胞元边长8mm时,结构具有最佳的比吸能值(35J/g)。

制造工艺直接影响结构性能表现。6A02铝板的成形需严格控制时效制度:先在530℃固溶处理1小时,水淬后于160℃人工时效8小时。波纹成形采用冷轧工艺,回弹补偿量需根据曲率半径调整(通常为3-5%)。蜂窝夹芯与面板的连接推荐使用JIS Z3192标准的钎焊技术,钎料选用BAISi-4,钎焊温度控制在565-575℃范围。质量检测环节需重点关注焊缝的X射线探伤和显微硬度测试,确保热影响区硬度不低于基材的90%。

某型军用运输直升机的实际应用验证了该设计的有效性。装机测试中,模拟7m/s垂直坠落工况下,地板结构产生约150mm的渐进压缩变形,最大减加速度控制在15g以内,完全满足MIL-STD-1290A的生存性要求。对比传统钢结构方案,6A02铝制地板减重达40%,且维护周期延长至2000飞行小时。值得注意的是,在-40℃低温环境下,材料的断裂韧性会下降约20%,设计中需额外增加15%的冗余变形空间。

未来发展趋势将聚焦于智能吸能结构的开发。通过嵌入形状记忆合金纤维,可实现6A02铝板在不同冲击速度下的自适应变形模式。初步研究表明,添加5%体积分数的NiTi纤维后,结构在低速冲击时保持刚性,高速冲击时触发相变吸能,能量耗散效率可提升30%。此外,3D打印技术为制造梯度蜂窝结构提供了新可能,通过改变胞元壁厚实现更精确的变形控制。

总结而言,基于6A02航空铝板的直升机地板抗冲击设计,需要材料科学、结构力学和制造工艺的协同创新。通过合理的拓扑构型设计、精确的工艺控制和全面的性能验证,可构建出兼具轻量化与高安全性的先进防护结构。随着计算仿真技术的进步和新材料的应用,未来直升机抗冲击防护系统将向智能化、多功能化方向持续发展。