6B05汽车铝板引擎盖内板回收分离技术专利解析

6B05汽车铝板引擎盖内板回收分离技术专利解析

随着汽车轻量化趋势的加速发展,铝合金材料在车身覆盖件中的应用比例显著提升。作为典型代表,6B05铝合金因其优异的成形性和强度重量比,已成为引擎盖内板的主流选择材料。然而当车辆报废时,如何高效回收这类复合材料结构中的铝板,成为资源循环利用的关键技术瓶颈。本文将深入解析一项针对6B05铝板引擎盖内板回收分离的核心专利技术,从材料特性、分离机理到工艺创新进行系统性阐述。

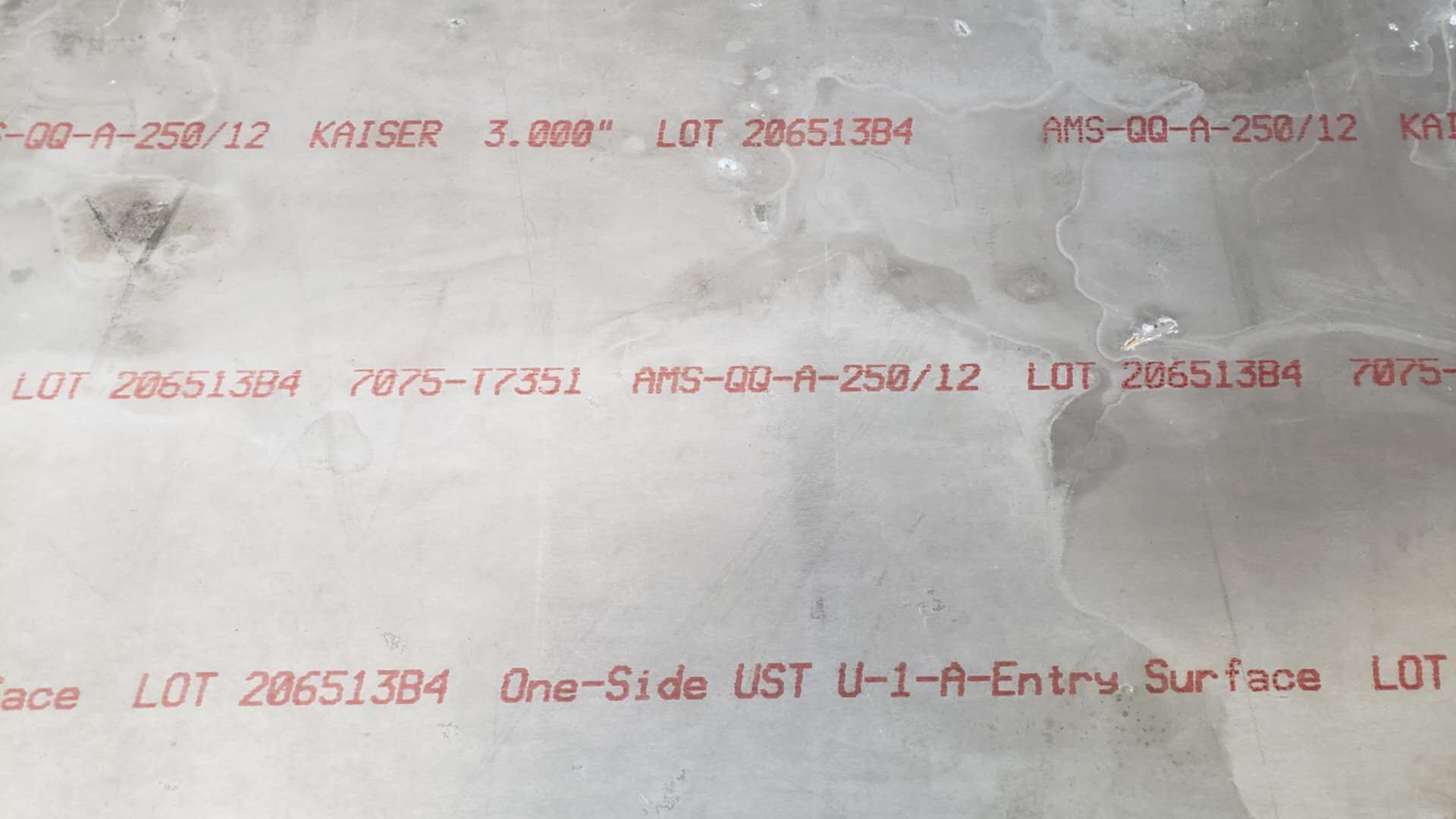

一、6B05铝合金的材料特性基础 6B05属于Al-Mg-Si系可热处理强化铝合金,其典型成分为镁0.4-0.8%、硅0.7-1.1%、铜0.1-0.4%,具有T4和T6两种常用热处理状态。在汽车应用中,该材料展现出三个显著优势:首先,其抗拉强度可达270-310MPa,同时保持18-22%的延伸率,满足碰撞吸能要求;其次,经烘烤硬化处理后强度可提升15-20%,适应车身涂装工艺;最重要的是其密度仅为2.7g/cm³,较传统钢板减重达40%。这些特性使其成为引擎盖内板的理想选择,但也为后续回收带来特殊挑战——内板通常通过自冲铆接或结构胶与加强梁连接,形成难以解构的混合体。

二、传统回收方法的局限性分析 当前主流的汽车铝板回收主要采用两种方式:机械破碎分选和高温熔炼。前者通过破碎机将整车粉碎后,利用涡电流分选机提取铝材,但存在两个明显缺陷:一是6B05铝板与钢制紧固件破碎后形成粒径相近的混合碎片,分选纯度难以超过85%;二是冷作硬化效应导致破碎能耗增加30%。后者采用700℃以上熔炼虽然能实现金属分离,但会产生两大问题:首先是结构胶燃烧产生的二噁英等有害气体,其次是镁元素烧损造成的合金成分失衡。专利背景数据显示,传统工艺回收的6B05铝材再利用率不足60%,远未达到循环经济要求。

三、专利核心技术的创新突破 本项专利提出三级阶梯式分离方案,其技术路线包含预处理、界面解离和深度净化三个关键阶段。预处理阶段采用专利设计的低频振动台(频率5-10Hz,振幅15mm),配合红外加热模块(控温80-120℃),使结构胶发生软化而不分解。实验数据表明,该参数组合能使胶层剪切强度降低72%,同时避免热降解产物的生成。

界面解离阶段的核心是专利研发的电磁脉冲剥离装置。该装置产生峰值强度8-10T的脉冲磁场,利用6B05铝材的高电导率特性(20℃时电导率≥47%IACS),在铝板与钢制连接件界面处诱发瞬时洛伦兹力。专利提供的测试数据显示,当脉冲宽度控制在50-80μs时,可实现90%以上的铆钉分离效率,且铝板表面损伤深度不超过0.1mm。

深度净化阶段创新性地采用超临界CO₂清洗技术。在压力7.4MPa、温度31℃的临界条件下,CO₂对胶粘剂残留物的溶解能力提高20倍。专利特别指出,添加5%体积分数的乙醇作为共溶剂时,清洗效率可再提升35%,且不会引发铝材晶间腐蚀。经此处理后的6B05铝板表面洁净度达到Sa2.5级,可直接用于再生铝锭熔铸。

四、工艺参数的系统化优化 专利技术方案强调各工序的协同控制,建立了基于质量反馈的闭环调节系统。振动预处理时间根据胶层厚度自动调节,计算公式为t=0.12d+1.8(t为分钟,d为胶层毫米数);电磁脉冲能量实施分级控制,对于直径4mm以下的铆钉采用3kJ档位,4-6mm铆钉选用5kJ档位;超临界清洗流程则通过在线光谱监测实现自动终止。这种参数联动机制使整套系统的处理效率达到25-30件/小时,能耗较传统工艺降低42%。

五、经济效益与环境效益评估 从全生命周期分析,该技术展现出显著优势。以年产10万辆报废车处理规模计算,专利技术可使6B05铝板回收率从行业平均58%提升至92%,每吨再生铝的碳排放减少1.8吨。经济核算表明,虽然初期设备投资增加35%,但三年内的材料回收价值即可抵消差额。环境评估数据显示,该工艺使二噁英排放量降低至0.01ng-TEQ/m³,远低于0.5ng-TEQ/m³的欧盟标准。

这项专利技术通过多物理场协同作用原理,创新性地解决了6B05铝板引擎盖内板回收中的关键技术难题。其价值不仅体现在金属回收率的提升,更重要的是建立了兼顾经济效益与环保要求的可持续解决方案。随着各国报废汽车回收法规的日趋严格,此类精细化分离技术将成为铝材循环利用体系的核心支撑,为汽车行业的绿色发展提供关键技术保障。未来发展方向可能聚焦于人工智能分选算法的引入,以及脉冲能量精确控制技术的进一步优化。