5052铝板激光拼焊汽车电池盒气孔缺陷控制

激光拼焊技术因其高效、精准的特点,在汽车电池盒制造领域得到广泛应用。5052铝合金作为电池盒的常用材料,具有良好的耐腐蚀性和成形性,但在激光焊接过程中容易出现气孔缺陷,影响焊接质量和电池盒的密封性能。本文将深入分析5052铝板激光拼焊气孔缺陷的成因,并提出系统的控制方法。

一、气孔缺陷的形成机理 气孔是5052铝板激光拼焊中最常见的缺陷之一,主要分为工艺性气孔和冶金性气孔两类。工艺性气孔主要由保护气体流动不稳定、焊接环境控制不当等因素引起。冶金性气孔则与铝合金本身的特性密切相关,5052铝合金中含有镁元素,在高温下容易与氧反应生成氧化镁,同时氢在液态铝中的溶解度是固态铝的20倍以上,冷却过程中氢析出形成气孔。

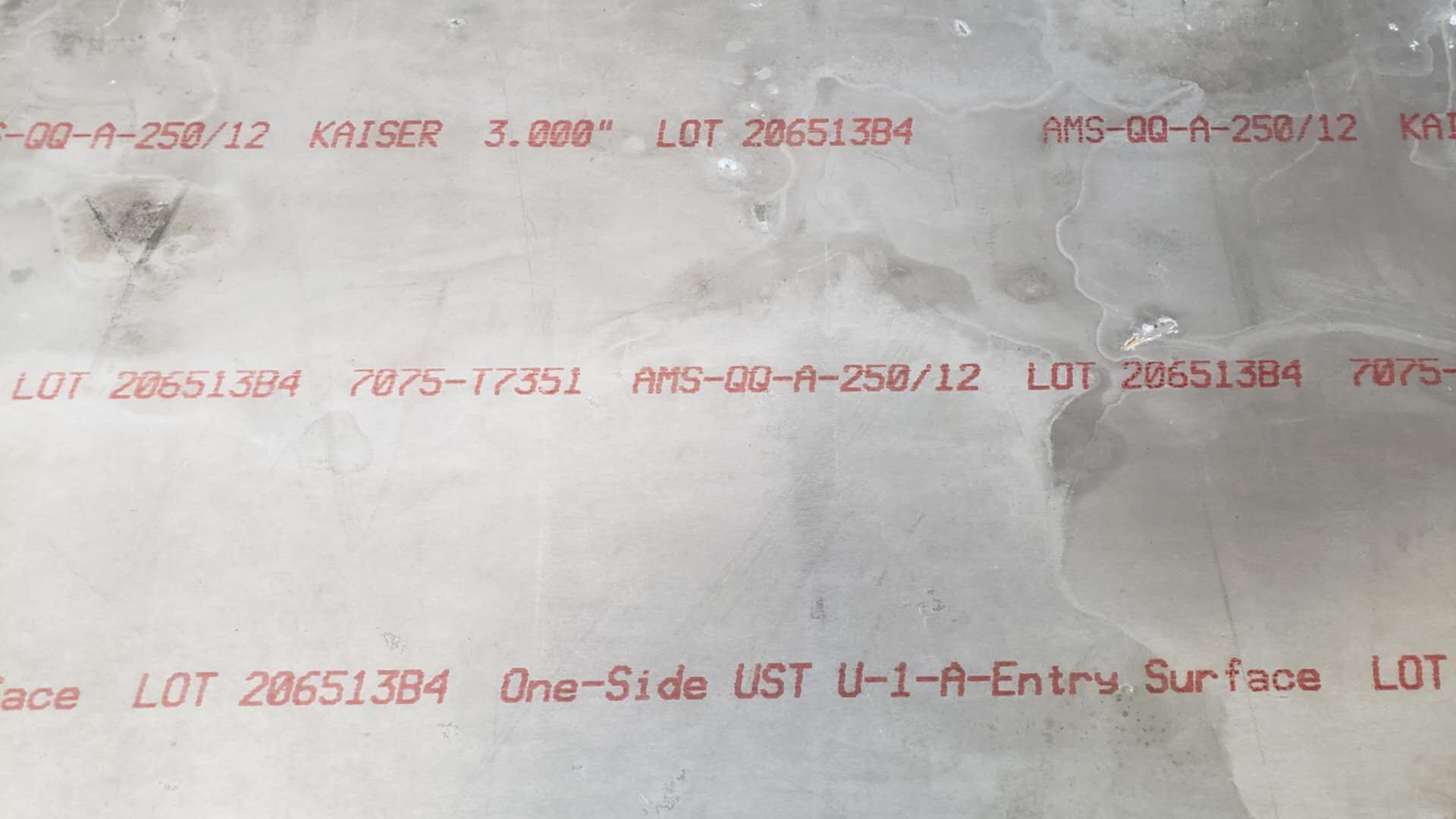

二、影响气孔形成的关键因素 1 材料因素 5052铝合金表面通常存在氧化膜,厚度约5-20nm,主要成分为Al2O3和MgO。氧化膜在焊接过程中会分解并释放气体,若未能及时逸出就会形成气孔。母材中的氢含量也是重要影响因素,当氢含量超过0.15mL/100g时,气孔敏感性显著增加。

2 工艺参数 激光功率、焊接速度、离焦量等参数直接影响熔池行为和凝固过程。功率过高会导致过度蒸发,形成匙孔不稳定;速度过快则不利于气体逸出。研究表明,当焊接速度超过8m/min时,气孔率明显上升。离焦量宜控制在+1mm至-1mm范围内,以获得稳定的匙孔。

3 保护气体 保护气体的纯度、流量和喷嘴角度都会影响保护效果。氩气纯度应达到99.99%以上,流量控制在15-25L/min。喷嘴角度以15-30°为佳,可有效避免空气卷入。值得注意的是,氦气由于导热系数高,能获得更深的熔深,但成本较高。

三、气孔缺陷的控制策略 1 焊前处理 表面处理是控制气孔的首要环节。建议采用化学清洗+机械打磨的组合工艺:先用丙酮去除油污,再用不锈钢丝刷打磨去除氧化膜,最后用酒精擦拭。实验数据显示,经处理的表面可使气孔率降低60%以上。对于要求更高的场合,可采用激光清洗技术,利用高能激光脉冲直接去除氧化层。

2 工艺参数优化 通过正交试验确定最佳参数组合:激光功率3.2-3.8kW,焊接速度4-6m/min,离焦量+0.5mm。采用摆动焊接技术,摆动幅度0.3-0.5mm,频率100-200Hz,可有效搅动熔池促进气体逸出。另外,采用双光束激光焊接,主光束负责深熔,辅助光束(功率为主光束的30%)用于稳定熔池,气孔率可控制在1%以下。

3 过程监控技术 引入实时监测系统是保证质量的有效手段。等离子体监测系统通过分析焊接过程中的光信号变化,可提前发现气孔倾向。高速摄像系统(拍摄速度5000fps以上)可直观观察熔池动态,及时调整参数。最新的AI质量预测系统能基于多维数据实现95%以上的缺陷识别准确率。

4 后处理措施 对于已出现的气孔,可采用激光重熔工艺进行修复。选择比焊接功率低20%-30%的激光能量,对气孔区域进行局部重熔,可使80%以上的微气孔得到消除。对于要求严格的电池盒,建议进行X射线检测,检测标准参照ISO 10675-1,气孔直径不得超过板厚的10%。

四、行业发展趋势 随着新能源汽车对电池盒要求的不断提高,激光拼焊技术正向智能化方向发展。数字孪生技术的应用可实现焊接过程的虚拟调试,大幅减少试错成本。复合焊接技术如激光-电弧复合焊接,能结合两者的优势,进一步降低气孔率。材料方面,开发新型铝合金焊丝(如添加Ti、Zr等细化剂)也是研究热点。

在实际生产中,需要根据具体工况制定控制方案。某知名电池盒制造企业的实践表明,通过综合应用上述措施,可使5052铝板激光拼焊的气孔缺陷率从最初的8%降至0.5%以下,产品合格率显著提升。随着技术的不断进步,激光拼焊在新能源汽车领域的应用前景将更加广阔。