7075-T7351铝板直升机旋翼连接件探伤标准

7075-T7351铝板直升机旋翼连接件探伤标准

直升机旋翼连接件是飞行安全的核心部件,其可靠性直接关系到整机运行安全。7075-T7351铝合金凭借优异的强度重量比和抗疲劳性能,成为旋翼连接件的首选材料。然而材料在加工、服役过程中可能产生缺陷,必须通过科学的探伤标准确保质量可控。本文将系统阐述该材料的特性、常见缺陷类型、探伤方法选择及验收标准。

一、7075-T7351材料特性与质量控制要点 7075铝合金属于Al-Zn-Mg-Cu系超硬铝,T7351状态表示经过固溶处理后进行应力释放和过时效处理。其抗拉强度达到490MPa,屈服强度415MPa,延伸率7%,兼具高强度与适中的韧性。材料在旋翼连接件应用中需重点关注三个特性:各向异性导致的性能差异、应力腐蚀敏感性以及热处理残余应力。

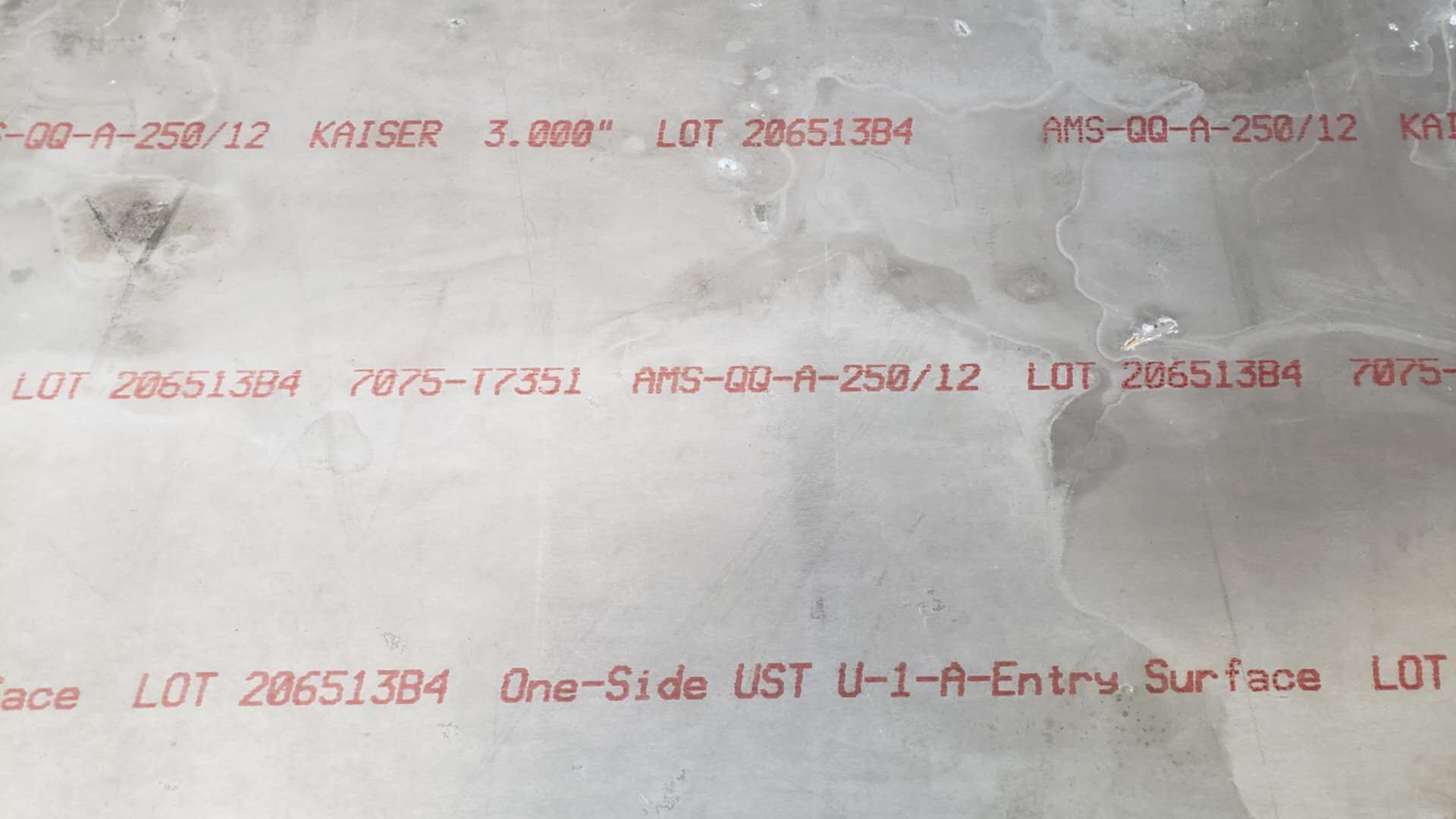

材料采购阶段应要求供应商提供完整的熔炼记录,包括Zn/Mg/Cu元素含量控制范围(分别为5.1-6.1%、2.1-2.9%、1.2-2.0%),Fe+Si杂质含量需低于0.5%。每批次材料必须附带超声波全板扫描报告,确保无冶金缺陷。

二、典型缺陷类型及产生机理

- 冶金缺陷:包括气孔(直径通常50-200μm)、夹杂物(Al2O3等氧化物),主要源于熔炼工艺控制不当。

- 加工缺陷:机加工过程中可能产生表面微裂纹(深度通常不超过0.1mm)、刀痕应力集中。

- 服役损伤:主要表现为疲劳裂纹(萌生于应力集中区,扩展速度约10-6mm/cycle)、腐蚀坑(深度超过0.3mm需关注)。

统计数据显示,80%的连接件失效源于表面以下1mm范围内的缺陷,这决定了探伤方法的选择重点。

三、探伤方法选择与技术参数

-

渗透检测(PT) 适用于表面开口缺陷检测,采用荧光渗透剂(灵敏度等级2级)。处理流程包括:溶剂清洗→渗透(停留时间20-30分钟)→乳化处理→显像(干粉显像剂,厚度0.05-0.1mm)。可检出宽度大于1μm的表面裂纹。

-

涡流检测(ET) 用于近表面缺陷检测,推荐使用差分探头,频率选择100-500kHz。检测时需制作含人工缺陷的对比试块(平底孔直径0.4-2.0mm)。当相位角偏移超过35°时应判为异常。

-

超声波检测(UT) 采用双晶聚焦探头(频率5MHz,焦距25mm),耦合剂选用粘度适中的水溶性凝胶。扫描方式采用线性扫查(步进0.5mm)和扇形扫查(角度范围45°-70°)。对于厚度20mm的典型连接件,可检出直径0.8mm以上的内部缺陷。

-

X射线检测(DR) 适用于复杂结构内部检测,管电压控制在160-220kV范围内,像质计灵敏度应达到2-2T。缺陷评定依据EN12681-3标准,气孔类缺陷超过φ0.3mm需记录。

四、验收标准与工艺控制

- 表面缺陷:任何线性显示长度超过1.5mm,或圆形显示直径大于3mm应拒收。密集缺陷(3个/cm²以上)无论大小均不合格。

- 内部缺陷:当量平底孔直径超过1.2mm(关键区域)或2.0mm(非关键区域)需报废。分层类缺陷延伸超过5mm必须处理。

- 疲劳裂纹:检出任何扩展性裂纹立即停用,无论尺寸大小。

工艺控制要点包括:检测环境温度需稳定在15-30℃;操作人员应持有NAS410/EN4179二级以上证书;设备每日使用前需用标准试块校验;检测报告保存期限不少于30年。

五、技术发展趋势 当前行业正在推进三项技术升级:相控阵超声波检测(可生成3D缺陷图像)、非线性超声检测(早期微裂纹识别)、以及基于机器学习的缺陷自动分类系统(识别准确率达98%)。建议企业建立数字化检测档案,为后续寿命预测提供数据支持。

结语 完善的探伤标准体系是保障直升机飞行安全的技术基础。针对7075-T7351铝板旋翼连接件,需要建立从原材料到服役周期的全流程检测方案,通过多方法互补检测、严格验收标准以及人员资质控制,确保缺陷检出率超过99.9%。随着技术进步,智能化检测手段将进一步提升航空部件的可靠性保障水平。