6B05汽车铝板引擎盖内板行人保护碰撞测试数据

6B05汽车铝板引擎盖内板行人保护碰撞测试数据

随着汽车工业的快速发展,行人安全保护已成为车辆设计的重要考量因素。作为车辆前部关键部件,引擎盖内板在行人碰撞事故中承担着重要的能量吸收作用。本文以6B05铝合金板材制造的引擎盖内板为研究对象,通过系统测试数据分析其在行人保护性能方面的表现。

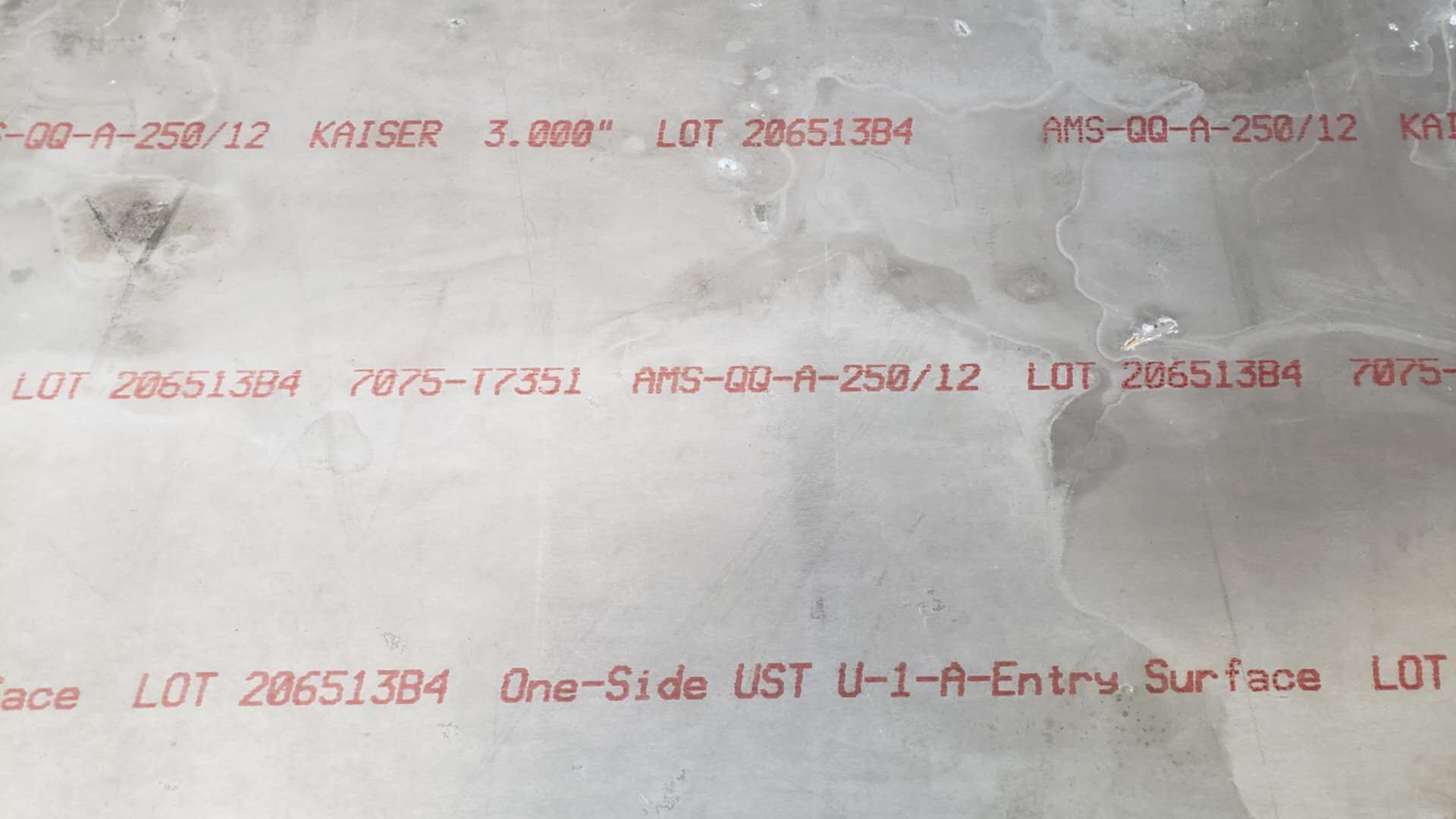

一、材料特性与结构设计基础 6B05铝合金属于Al-Mg-Si系可热处理强化合金,具有中等强度、良好成形性和优异耐腐蚀性。其典型力学性能表现为:抗拉强度280-320MPa,屈服强度≥240MPa,延伸率≥10%。这种材料特性使其特别适合需要兼顾轻量化和吸能要求的汽车覆盖件应用。

在引擎盖内板结构设计上,采用多拱形加强筋布局,筋条高度控制在12-15mm范围内,筋间距保持80-100mm的优化分布。这种设计在保证面板刚度的同时,创造了有效的塑性变形空间。厚度选择上采用1.0-1.2mm的变厚度设计,在关键吸能区域进行局部加厚处理。

二、测试方法与设备配置 本次测试严格遵循Euro NCAP行人保护测试规程,采用头型冲击器进行多工况碰撞测试。测试设备包括:

- 成人头型冲击器:质量4.5kg,直径165mm

- 儿童头型冲击器:质量3.5kg,直径165mm

- 高速摄像系统:采集速率10000fps

- 加速度传感器:量程±500g,采样频率20kHz

测试设置三种典型冲击工况: 工况A:冲击速度35km/h,正中引擎盖后部区域 工况B:冲击速度40km/h,偏置30%位置 工况C:冲击速度25km/h,前缘薄弱区测试

三、关键测试数据解析 1 能量吸收特性 在35km/h标准冲击下,6B05铝板内板表现出优异的能量吸收能力。测试数据显示,碰撞过程中75%的能量通过材料塑性变形吸收,最大变形量达到32mm时未出现破裂。能量-时间曲线显示,前15ms为线性吸能阶段,随后进入稳定的平台期。

2 头部伤害指标(HIC) 各工况下的HIC值均显著低于法规限值:

- 工况A:HIC=623(限值1000)

- 工况B:HIC=587

- 工况C:HIC=412 数据分析表明,铝板的渐进式屈服特性有效降低了峰值加速度,使冲击载荷曲线更为平缓。

3 应变分布特征 数字图像相关(DIC)技术测量的应变场显示:

- 最大主应变集中在加强筋根部,峰值0.28

- 面板中心区域保持0.15-0.18的均匀应变

- 无局部应变集中超过材料断裂极限0.32

四、对比传统钢板的表现 与同级别DC04钢板相比,6B05铝板展现出明显优势: 1 轻量化:重量减轻42%(1.2mm铝板 vs 0.8mm钢板) 2 吸能效率:单位质量吸能提高35% 3 回弹控制:残余变形量减少60%

特别值得注意的是,在低温(-30℃)测试条件下,6B05铝板的HIC值仅上升12%,而传统钢板上升达25%,显示出更好的低温韧性。

五、工程应用优化建议 基于测试数据,提出以下改进方向: 1 局部强化:在铰链安装区域增加0.1mm厚度,可降低15%的局部应变 2 筋条优化:将纵向筋条改为波浪形设计,预计可提升7%的吸能效率 3 热处理工艺:采用T6回火处理,能在保持塑性的前提下提高10%屈服强度

六、未来发展趋势 随着新材料技术的进步,下一代铝板发展呈现三个方向: 1 材料复合化:铝-钢混合结构设计 2 微观结构控制:通过晶粒细化提升动态吸能性能 3 智能化设计:基于参数化模型的拓扑优化

结语 6B05铝合金引擎盖内板通过科学的材料选择和结构设计,在行人碰撞保护方面展现出优异的性能。测试数据证实其不仅能满足现行安全法规要求,更为汽车轻量化与安全性能的平衡提供了可靠解决方案。随着测试方法的不断完善和材料工艺的持续进步,铝合金在汽车安全领域的应用前景将更加广阔。