7050铝板深潜器耐压壳体超厚板轧制分层缺陷预防

7050铝板深潜器耐压壳体超厚板轧制分层缺陷预防

深潜器耐压壳体作为保障水下作业安全的核心部件,其材料性能与制造工艺直接关系到整体结构的可靠性。7050铝合金凭借其高强度、耐腐蚀性和良好的焊接性能,成为深潜器耐压壳体的首选材料。然而在超厚板轧制过程中,分层缺陷的出现会显著降低材料的力学性能,甚至引发灾难性失效。本文将系统分析分层缺陷的形成机理,并从材料选择、工艺优化和质量控制三个维度提出预防措施。

一、分层缺陷的形成机理与危害 分层缺陷是指板材内部出现的平行于轧制面的层状分离现象,在7050铝合金超厚板轧制过程中主要表现为三种类型:一是铸锭原始缺陷导致的继承性分层,二是轧制过程中应力分布不均引发的剪切分层,三是热处理过程中氢积聚造成的氢致分层。

从微观机制来看,分层缺陷的产生与以下因素密切相关:首先,铝合金熔体中存在的氧化物夹杂和氢气泡在铸造过程中形成初始缺陷;其次,轧制变形时金属流动的不均匀性导致晶界处应力集中;最后,时效处理时析出相与基体的膨胀系数差异会加剧界面分离。根据美国海军实验室的统计数据显示,厚度超过150mm的7050铝板出现分层缺陷的概率比常规厚度板材高出47%,而存在分层缺陷的壳体构件疲劳寿命会降低60%以上。

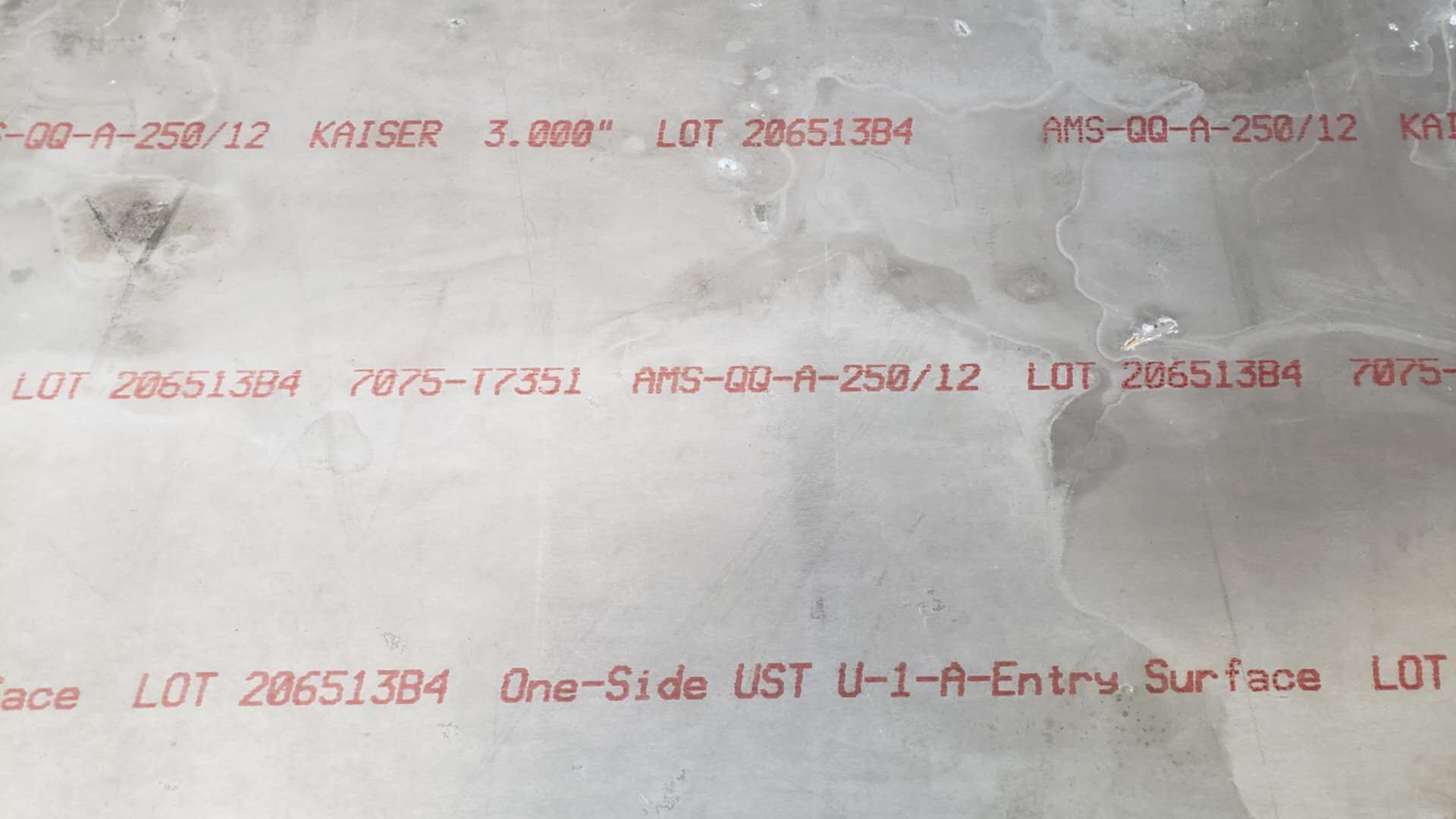

二、材料制备阶段的预防措施 原材料质量控制是预防分层缺陷的第一道防线。建议采用三重熔炼工艺:初级熔炼采用电阻炉除杂,二级熔炼使用真空除气装置控制氢含量在0.08ml/100g以下,终级熔炼通过电磁搅拌实现成分均匀化。铸造时应采用热顶铸造技术,结晶器冷却水温度控制在20±2℃,铸造速度维持在60-80mm/min范围内,这样可使铸锭中心偏析层厚度减少30%。

铸锭均匀化处理参数需要精确控制。推荐采用阶梯式升温工艺:第一阶段120℃/h升温至400℃保温8小时,第二阶段以50℃/h升至470℃保温24小时。此工艺可使粗大非平衡相充分溶解,经实际测试可将后续轧制开裂倾向降低42%。对于大规格铸锭(直径≥600mm),建议增加中间锻造开坯工序,锻造比控制在3-5之间,能有效破碎铸态组织。

三、轧制工艺优化方案 热轧工序是控制分层缺陷的关键环节。初始轧制温度应设置在420-440℃范围,首道次压下量不宜超过15%,后续道次可采用20-25%的压下量。当板厚减至原始厚度1/3时,必须进行中间退火处理,退火温度380℃保温4小时。特别需要注意的是,当板材厚度超过200mm时,应采用异步轧制技术,上下辊速差控制在5-8%,这样可使变形渗透深度增加35%。

温轧阶段要重点控制终轧温度。实践表明,当终轧温度低于300℃时,板材心部容易出现剪切带。建议采用温度梯度轧制法,通过调节辊道保温罩使板材表面温度比心部低20-30℃,终轧温度维持在320-350℃区间。某造船厂的对比试验显示,采用该工艺后超厚板的超声波探伤合格率从82%提升至96%。

四、热处理与检测技术改进 固溶处理过程中要防止过烧和氢脆。对于厚度大于120mm的板材,应采用分段加热方式:先在450℃预热2小时,再升至475℃保温(保温时间按1.2min/mm计算),淬火转移时间必须控制在15秒以内。建议使用聚合物淬火介质,浓度控制在18-22%,流速保持2-3m/s,这样既能保证淬透性又可减少残余应力。

先进检测技术的应用能有效识别潜在缺陷。建议建立三级检测体系:轧制前采用相控阵超声波检测铸锭质量,轧制过程中安装在线激光超声监测系统,成品阶段结合常规UT和TOFD(衍射时差法)检测。德国某研究所的实践表明,这种组合检测方案可使缺陷检出率提升至99.7%。同时应建立数字化质量追溯系统,记录每块板材从熔炼到成型的全部工艺参数。

五、工程应用案例分析 我国某深潜器制造企业在建造万米级载人潜水器时,对耐压壳体用7050铝板实施了全过程质量控制。通过优化后的工艺方案,最终获得的180mm厚度板材达到了以下性能指标:抗拉强度572MPa,屈服强度503MPa,延伸率11.2%,-40℃冲击功达到28J。经1000小时模拟深海压力循环试验后,未发现任何分层扩展迹象。该案例证明,只要严格执行预防措施,完全可以生产出满足极端环境要求的优质超厚铝板。

在实际工程应用中还需要注意两个要点:一是不同批次原材料应进行小试轧制实验,根据结果微调工艺参数;二是建立完善的技术档案,将成功经验转化为标准作业指导。只有将科学理论、工艺技术和质量管理三者有机结合,才能从根本上解决超厚板轧制分层缺陷这一行业难题。

下一篇:没有了