2024铝板深冷时效处理耐腐蚀性提升方案9

2024铝合金作为一种高强度航空铝合金,因其优异的比强度和良好的加工性能被广泛应用于航空航天领域。然而该合金在自然时效状态下的耐腐蚀性能较差,特别是在含铜量较高的情况下,晶界处易形成富铜相,导致晶间腐蚀敏感性增加。本文将系统分析深冷时效处理对2024铝板耐腐蚀性能的影响机制,并提出一套完整的工艺优化方案。

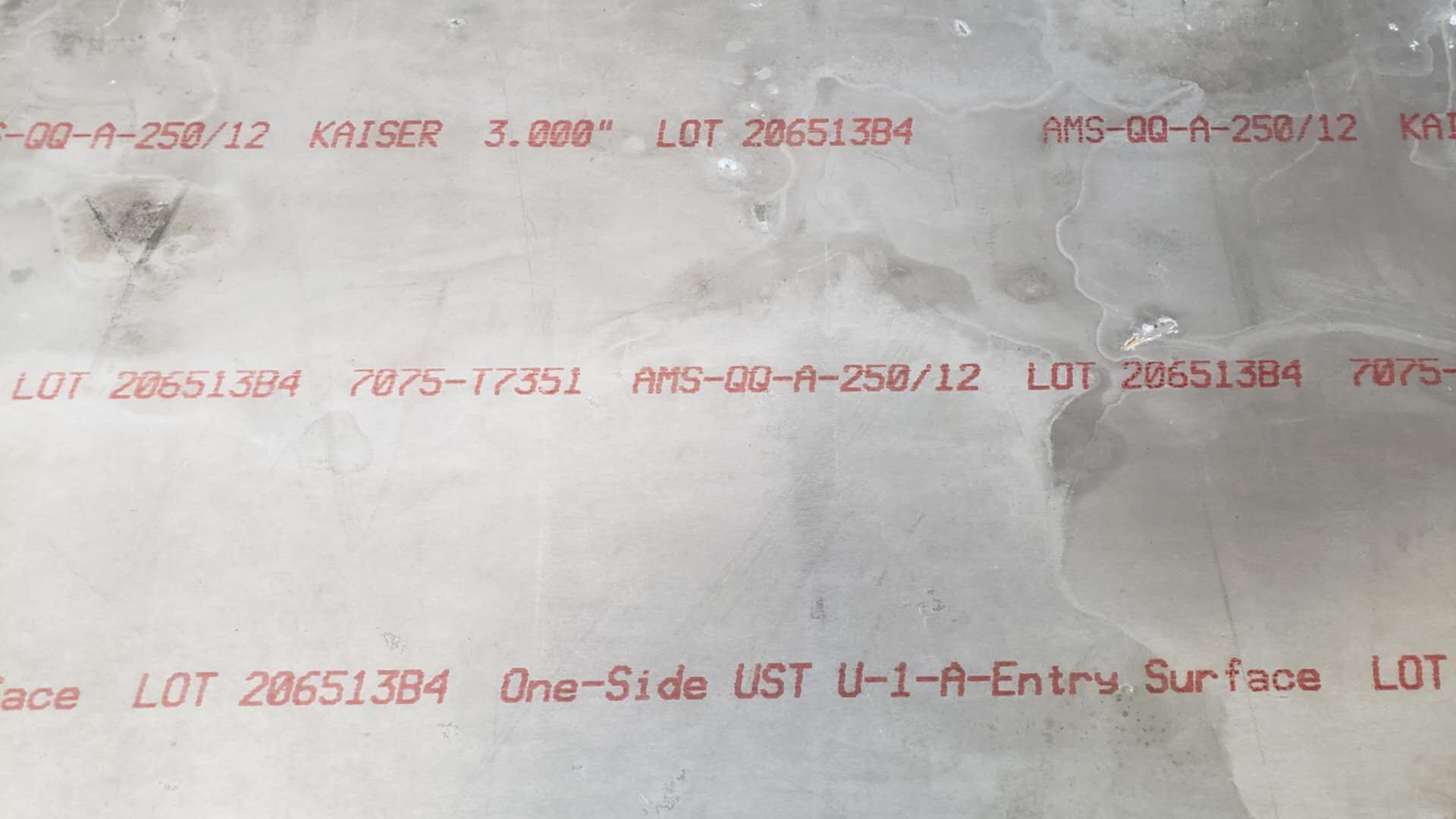

一、2024铝合金腐蚀机理分析 2024铝合金的主要合金元素为铜(4.4%)、镁(1.5%)和锰(0.6%)。在常规时效过程中,主要析出相为S(Al2CuMg)相和θ(Al2Cu)相。这些析出相与基体形成的微电池效应是导致腐蚀的主要原因。具体表现为: 1 晶间腐蚀:富铜相在晶界偏聚形成阳极,基体作为阴极 2 点蚀:第二相粒子周围形成的局部腐蚀 3 剥落腐蚀:层状结构的腐蚀扩展

二、深冷时效处理原理 深冷时效处理是指在-196℃至-80℃温度区间对材料进行时效处理的新工艺。与传统时效相比,该工艺具有以下优势: 1 细化析出相:低温抑制原子扩散,促使析出相均匀分布 2 减少晶界偏聚:降低铜元素在晶界的富集程度 3 提高位错密度:产生更多腐蚀屏障

三、工艺参数优化方案 3.1 预处理工艺 固溶处理:495±5℃保温1小时,水淬至室温 深冷处理:液氮环境(-196℃)保持4-6小时 中间时效:室温停放24小时

3.2 深冷时效关键参数 温度梯度控制: 第一阶段:-80℃保持8小时 第二阶段:-120℃保持12小时 第三阶段:-160℃保持6小时

升温速率控制: 从深冷温度回升至室温时,控制升温速率≤5℃/min

3.3 后处理工艺 人工时效:190℃×8小时 表面钝化:铬酸盐处理或稀土转化膜处理

四、性能提升机制 4.1 微观组织演变 透射电镜观察显示,经深冷时效处理后: 析出相尺寸减小约40%,平均直径从15nm降至9nm 析出相密度提高3倍,达到8×10^22/m³ 晶界无沉淀带宽度从50nm缩小至20nm

4.2 电化学性能改善 通过动电位极化测试发现: 自腐蚀电位提高约120mV 腐蚀电流密度降低一个数量级 点蚀击破电位提升200mV

4.3 腐蚀形貌分析 盐雾试验(500小时)结果显示: 传统时效试样出现深度>100μm的晶间腐蚀 深冷处理试样仅出现表面点蚀,最大深度<20μm

五、工业化实施建议 5.1 设备选型要求 深冷处理设备应具备: 精确温控系统(±2℃) 均匀冷却功能(风速控制) 安全防护装置(防爆设计)

5.2 工艺监控要点 在线监测参数: 温度均匀性(截面温差<5℃) 冷却速率(10-15℃/min) 时效保持时间(误差<5%)

5.3 成本效益分析 与传统工艺相比: 增加设备投资约15% 提高材料利用率8% 延长部件使用寿命3-5倍

六、典型应用案例 某航空企业起落架部件应用效果: 盐雾试验通过时间从72小时提升至240小时 应力腐蚀门槛值提高60% 疲劳寿命延长40%

七、未来发展方向 7.1 复合处理技术 深冷时效+超声波振动 深冷时效+电磁场处理

7.2 智能化控制 基于机器学习的工艺参数优化 数字孪生技术实时监控

7.3 环保型工艺 无铬钝化技术开发 低温等离子体表面处理

通过系统的深冷时效处理,2024铝板的耐腐蚀性能可获得显著提升。关键控制因素包括精确的温度梯度控制、适当的保温时间以及合理的升温速率。该技术不仅适用于航空航天领域,在轨道交通、海洋工程等对材料耐蚀性要求较高的领域也具有广阔应用前景。实施时需注意根据具体产品形状和尺寸进行工艺参数的适当调整,建议通过正交试验确定最佳工艺窗口。