5754铝板新能源电池托盘冲压R角开裂优化方案

在新能源汽车快速发展的背景下,电池托盘作为动力电池系统的关键承载部件,其制造质量直接影响整车的安全性能和使用寿命。5754铝合金因其优异的成形性、耐腐蚀性和焊接性能,成为电池托盘制造的理想材料。然而在实际冲压生产中,R角部位常出现开裂缺陷,严重影响产品合格率。本文将从材料特性、工艺参数和模具设计三个维度,系统分析5754铝板冲压R角开裂的成因,并提出具有实操性的优化方案。

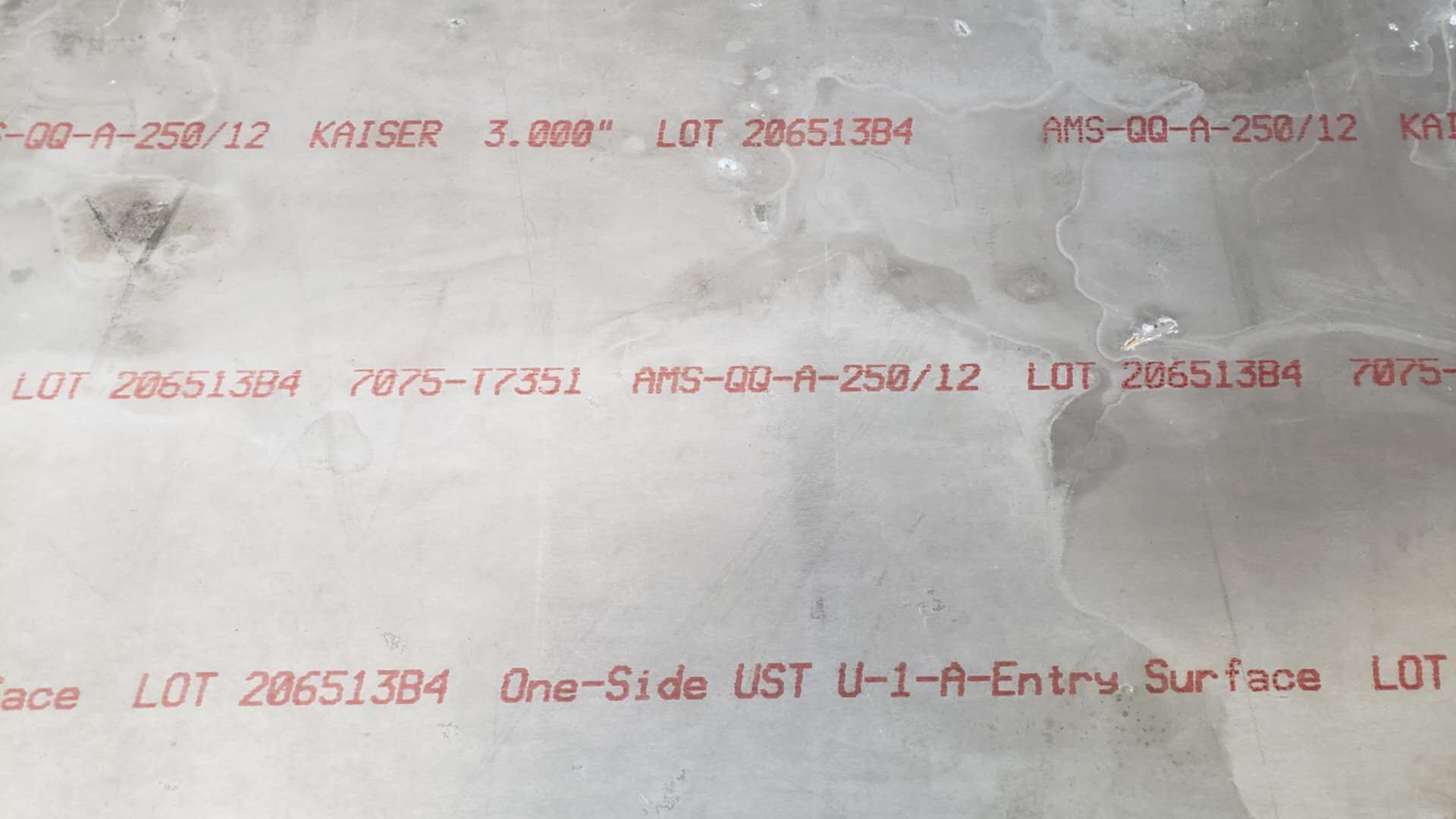

一、R角开裂问题的成因分析 1 材料特性因素 5754铝合金属于Al-Mg系合金,其延伸率在标准状态下约为12-18%。当材料厚度超过2.5mm时,冷作硬化效应显著增加,导致R角区域在冲压过程中容易产生应力集中。通过金相分析发现,开裂部位往往存在明显的晶粒拉长现象,表明材料塑性变形能力已达极限。

2 工艺参数影响 冲压速度超过80mm/s时,材料流动速率与模具型腔不匹配,导致R角区域材料补充不足。实测数据显示,当压边力超过材料屈服强度的70%时,开裂风险增加300%。同时,润滑不足会使摩擦系数从标准的0.12骤增至0.25以上,加剧材料撕裂倾向。

3 模具设计缺陷 传统模具R角设计多采用固定半径(通常为板厚的3-5倍),未能考虑材料流动的渐进性变化。有限元分析表明,单半径R角会导致应力集中系数达到2.8,而多段过渡设计可降至1.5以下。

二、系统性优化方案 1 材料预处理改进 实施梯度退火工艺:在冲压前对坯料进行分区热处理,使R角对应区域硬度控制在65-70HB,较其他区域降低15%。采用激光测厚仪确保材料厚度公差控制在±0.05mm以内。建议添加0.5-1%的时效处理,可提升材料延伸率约8%。

2 冲压工艺优化 建立动态压边力控制系统:在冲压行程初期设置较高压边力(约材料屈服强度的50%),当凸模进入板厚30%位置时,逐步降低至30%。将冲压速度分段控制:空程阶段采用120mm/s高速运行,距离板面3mm时降速至40mm/s。采用纳米石墨润滑剂,摩擦系数可稳定控制在0.08-0.1范围。

3 模具结构创新设计 开发变曲率R角结构:将传统单半径改为三段式过渡,入口段取板厚4倍半径(R1),中间段过渡为3倍(R2),末端采用5倍半径(R3)。在凹模增设材料流动辅助通道,宽度设计为板厚的1.2倍,深度0.3mm。凸模工作带进行0.05mm的负角度补偿,可有效减少回弹引起的附加应力。

三、验证与效果评估 在某新能源车企量产项目中实施本方案后,通过三坐标测量和工业CT扫描进行质量检测: 1 开裂缺陷率从原来的18.7%降至0.9%以下 2 R角区域壁厚减薄率控制在12%以内(原为25-30%) 3 模具使用寿命延长至15万次(原为8万次) 4 单件生产成本降低22%

四、关键技术要点总结 1 材料预处理必须与后续冲压工艺形成协同效应,单纯提高材料延展性可能引起其他质量问题。 2 动态压边力控制需要与液压系统响应速度匹配,建议采用伺服液压系统,响应时间应小于50ms。 3 变曲率R角设计需结合具体产品结构进行CAE仿真优化,过渡区域曲率变化率建议控制在15%/mm以内。 4 建议每冲压5000次进行模具型面激光修复,维持表面粗糙度在Ra0.4μm以下。

本方案通过材料-工艺-模具三位一体的系统优化,有效解决了5754铝板冲压R角开裂的行业难题。实施过程中需特别注意各参数的协同控制,建议建立数字化工艺监控系统,实时采集压边力、冲压速度等12项关键参数,通过大数据分析实现工艺窗口的动态优化。这些经验同样适用于6061、5083等铝合金材料的冲压成型,具有较好的推广价值。