5052-O铝板汽车油箱激光焊接防渗漏设计标准

5052-O铝板汽车油箱激光焊接防渗漏设计标准

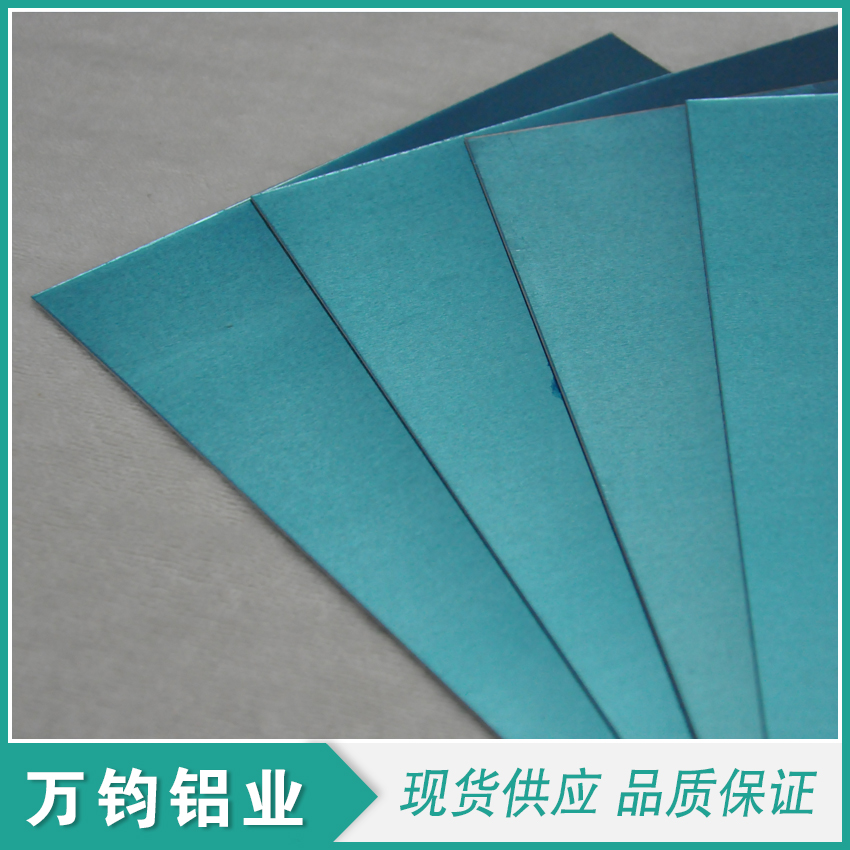

随着汽车轻量化趋势的加速推进,铝合金材料在油箱制造中的应用日益广泛。5052-O铝板因其优异的成形性、耐腐蚀性和焊接性能,成为汽车油箱的主流选材之一。然而,激光焊接过程中易出现的焊缝气孔、裂纹等缺陷,可能导致油箱渗漏风险。本文将从材料特性、焊接工艺、结构设计、检测标准四个维度,系统阐述5052-O铝板油箱的防渗漏设计规范。

一 材料选择与预处理标准

5052-O铝板作为防锈铝合金,其镁含量(2.2%-2.8%)直接影响焊接熔池流动性。建议选用镁含量接近上限(2.6%以上)的板材,可提升焊缝金属的延展性。材料厚度公差应控制在±0.05mm以内,避免因厚度不均导致能量输入波动。

预处理阶段需严格执行三步清洁法:

1 碱性脱脂(pH9-11的碳酸钠溶液,60℃浸泡5分钟)去除表面油污

2 酸洗(10%硝酸溶液,室温处理30秒)清除氧化膜

3 机械打磨(120目砂纸)形成均匀粗糙度(Ra 1.6-3.2μm)

二 激光焊接工艺参数优化

采用光纤激光器(波长1070nm)时,关键参数阈值如下:

功率:2.5-3.2kW(根据板厚调整,每增加0.5mm厚度需提升200W)

离焦量:+0.5mm(正离焦可增大匙孔直径)

焊接速度:4-6m/min(速度过低易导致过热,过高则熔深不足)

保护气体:氦氩混合气(He70%+Ar30%),流量15-20L/min

特别注意:

1 起弧收弧位置需重叠5-8mm,采用功率斜坡控制(100ms内从30%升至100%)

2 搭接接头间隙须小于板厚的5%,否则需添加AlSi5焊丝(直径1.2mm)

三 防渗漏结构设计要点

1 焊缝布局原则

避免在油箱底部(距地面<150mm区域)布置纵向焊缝,优先采用环形焊缝设计。所有交叉焊缝必须采用T型过渡,过渡半径≥3倍板厚。

2 加强筋设计

在焊缝背面(油箱内侧)增设连续凸台(高度1.5t,宽度3t,t为板厚),形成机械密封屏障。对于容积>60L的油箱,建议每200mm设置一道波纹加强筋(深度2-3mm)。

3 角部处理

箱体四角采用双曲率过渡(R1=5t,R2=10t),激光焊接路径需保持切向连续,禁止出现速度突变点。

四 质量检测与验证标准

1 在线监测

配备等离子体光谱仪(监测Mg元素蒸发量),当信号波动>15%时自动报警。采用高速摄像机(5000fps以上)实时观测匙孔稳定性。

2 离线检测

氦质谱检漏:在200kPa压力下,泄漏率≤1×10^-6 mbar·L/s

金相检验:焊缝气孔直径≤50μm,且每10mm长度内气孔数≤3个

拉伸测试:焊缝强度需达到母材的90%以上(5052-O典型值为175MPa)

3 耐久验证

进行10万次压力循环试验(0-40kPa交变载荷),随后进行-40℃~80℃温度冲击测试(50次循环),最终泄漏量增幅不得超过初始值的20%。

五 常见问题解决方案

1 焊缝表面凹陷

成因:保护气体流量不足或镁元素烧损过度

对策:增加氦气比例至80%,采用双气体喷嘴(内外层流量比1:2)

2 热影响区软化

成因:热输入过高导致β相(Mg2Al3)粗化

对策:采用脉冲焊接(频率200Hz,占空比60%),峰值功率与基值功率比2:1

3 焊接飞溅

成因:匙孔坍塌引发金属喷溅

对策:在焊接方向前倾5-10°,并采用氮气辅助吹扫(压力0.2MPa)

结语

通过材料、工艺、结构、检测四重保障体系的协同优化,5052-O铝板油箱的激光焊接渗漏率可控制在0.3%以下。未来随着激光-电弧复合焊技术的成熟,将进一步突破现有防渗漏性能极限。建议制造商建立焊接参数数据库,实现不同批次材料的自适应工艺匹配。